Доклад аналитической компании IDTechEx: переработчики сырья не успевают за темпами роста рынка биополимеров

Сфера применения

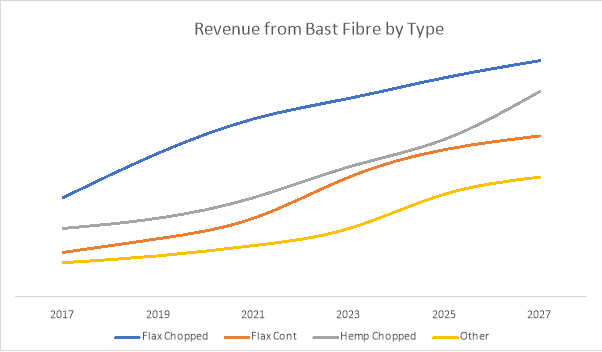

Фиброармированный пластик (Fibre reinforced polymers (FRPs)) производится в основном из синтетических волокон – стекловолокна, углеволокна и термореактивных смол или реактопластика, полученных на предприятиях нефтехимической отрасли. Однако, натуральный волокна и каучук используются все чаще благодаря тому, что они достаточно дешевы, их производство поддерживается целым комплексом мер государственной поддержки, и большему доверию со стороны покупателей. Аналитики из IDTechEx считают, что оборот от продажи сырья для производства биоволокон (лыка) превысит 140 миллионов долларов США к 2027 году. Рост отрасли может быть еще более впечатляющим, если агропромышленный комплекс сможет удовлетворить растущий спрос производителей биополимеров и устранить дефицит биосырья.

Волокна, полученные из древесного лыка могут использоваться в декоративных композитных материалах, например, производстве настилов. Но для растущего рынка высокопрочных биополимеров интерес представляют другие источники волокон, например, лен, конопля, джут. Материалы на их основе обладают не меньшей упругостью и жесткостью, чем стекловолокно, а по уровню виброизоляции и устойчивости к абразивным воздействиям значительно превосходят последний.

Сейчас цена на растительные волокна не намного выше цены стекловолокна, особенно произведенного из нити небольшой длины. Однако у биоволокон есть несколько серьезных недостатков, таких как низкая влагоусточивость, низкая агрегация матрицы и тот эффект, который может оказать выращивание пригодных для получения волокна культур на интенсивность ведения сельского хозяйства. Кроме того, сдерживает развитие отрасли и то, что для производства биополимеров не используется ряд инновационных технологий, прежде всего связанных с плазменной обработкой матричных структур волокон. Их скорейшее внедрение будет способствовать развитию всей отрасли производства биоволокон.

Важно и то, что более широкое внедрение этих культур в сельское хозяйство, позволит агропроизводителям эффективно заниматься диверсификацией культур и вводить в оборот земли, малопригодные для культивации других сельскохозяйственных растений.

Основной причиной, почему фиброармированному пластику на основе биоволокон уделяется подобное внимание, является его ключевое преимущество – возможность для компаний улучшить оценку жизненного цикла продукта. Хотя пластики с добавлением биоволокон не являются биоразлагаемыми или перерабатываемыми продуктами, как и некоторые виды биосмол, само их производство намного более экологично чем производство синтетических смол и волокон нефтехимической отраслью. Кроме того, синтетические смолы часто являются токсичными.

Биоволокна в автопроме

Основными потребителями фиброармированного пластика на основе биоволокон являются автомобильная промышленность и производители спортивного инвентаря. Так, панели на основе коротких волокон, имеющие небольшой вес, уже сейчас используются при производстве внутренней обшивки дверей – для улучшения шумо- и виброизоляции салона. Лидером отрасли является французское предприятие Ecotechnilin, производящее 6-7 тысяч тонн продукции ежегодно и планирующее дальнейшее увеличение объемов выпуска продукции в ближайшем будущем. Основным потребителем продукции является автомобильная промышленность (внутренняя отделка автомобилей), однако последнее время к материалам на основе биволокон проявляют производители тележек для авиалайнеров (уже созданы материалы, успешно прошедшие испытания перегрузками до 9g). Авторы доклада также располагают информацией о том, что Ecotechnilin была вынуждена отказать IKEA, так как в настоящее время не может поставлять биоматериалы в необходимых международной компании объемах.

Также в автомобилестроении находят применение материалы на основе плетеных биоволокон – например, в качестве коврового покрытия в багажнике. Подобный материал – flaxpreg – предлагает на рынке компания Faurecia. Представители компании отмечают стабильно высокий спрос на продукцию в 2018 году. В этой же области работают такие компании Composites Evolution и Bcomp, предлагающие фиброармированный пластик с особым плетением для интерьеров автомобилей.

Биоволокна все чаще применяются в производстве элементов кузова автомобилей – например, в начале 2018 года был представлен первый автомобиль с кузовом, полностью состоящем из материалов на основе биоволокон (концепт-кар Lina), а производитель электромобилей Tesla представил прототип с крышей и капотом, сделанными из биоволокна на основе льна. Эти прототипы не только демонстрируют широту применения материалов на основе биоволокон в автомомбилестроении, но и разрушают представление о том, что подобные материалы не могут применяться в несущих элементах кузова, для которых важна жесткость.

Как уже отмечалось, растет интерес к биосмолам, хотя в настоящее время их применение ограничено: как правило они являются лишь компонентом смеси на основе синтетических смол. Изменить взгляд на роль биосмол собирается стартап Pond. Они разработали биосмолы на основе крахмала, который благодаря высокому молекулярному притяжению может использоваться в сочетании с биоволокнами без использования синтетических вяжущих веществ. Стоимость производства биопластика, таким образом снижается приблизительно на 20 процентов. Авторы доклада из IDTechEx считают, что эта технология выйдет на рынок уже во втором квартале 2018 года и будет востребована среди автопроизводителей.

Источник — Candian Biomass